«GEMELOS DIGITALES»

En la actualidad, el sector manufacturero atraviesa una transformación impulsada por la digitalización, la conectividad y la automatización. En este contexto, los gemelos digitales se consolidan como una tecnología habilitadora clave para avanzar hacia fábricas más eficientes, resilientes y sostenibles.

Aunque el concepto tiene múltiples aplicaciones en sectores como la energía, la salud o la movilidad, su valor diferencial en entornos industriales reside en su capacidad para integrar virtualmente activos físicos, procesos productivos y sistemas de gestión en tiempo real

Definición técnica de gemelo digital

Un gemelo digital (digital twin) es una representación digital precisa y dinámica de un activo físico, sistema o proceso, alimentada por datos operativos en tiempo real. No se trata de una simple simulación, sino de un modelo vivo que refleja el comportamiento del sistema físico a lo largo del ciclo de vida operativo.

Este modelo integra múltiples tecnologías: sensores IoT, sistemas SCADA, historiadores de datos (DCS, MES), plataformas cloud/edge, modelos de simulación física y lógica de negocio basada en IA o machine learning.

Componentes principales de un gemelo digital industrial

- Captura de datos: Sensores industriales instalados en máquinas, líneas de producción y sistemas auxiliares.

- Infraestructura de conectividad: Protocolos industriales (OPC UA, MQTT, Modbus) para la transmisión segura de datos hacia plataformas de análisis.

- Modelado digital: Representación matemática, geométrica o basada en machine learning del sistema físico.

- Motor analítico: Algoritmos predictivos y prescriptivos que interpretan el estado del sistema y generan recomendaciones.

- Interfaz de visualización: Dashboards, modelos 3D o entornos inmersivos para interacción con el modelo digital.

Aplicaciones prácticas en entornos de fabricación

- Mantenimiento predictivo

Los gemelos digitales permiten anticipar fallos mediante la detección temprana de desviaciones respecto al comportamiento normal. Al correlacionar variables como vibración, temperatura o consumo energético, se pueden generar alertas antes de que ocurra una parada crítica.

Ejemplo: Predicción de desgaste en rodamientos de un compresor rotativo mediante análisis espectral y datos históricos.

- Optimización de procesos

Simulando múltiples escenarios operativos, el gemelo puede sugerir configuraciones que mejoran el rendimiento de una línea de producción. Esto permite hacer ajustes sobre parámetros clave sin necesidad de pruebas físicas.

Ejemplo: Optimización del perfil de temperatura en un horno industrial para reducir consumo energético sin afectar la calidad del producto.

- Puesta en marcha virtual

Antes de ejecutar una nueva línea de producción, el gemelo permite validar su diseño, simular el comportamiento del flujo de materiales y reducir errores durante la fase de comisionado físico.

Ejemplo: Simulación completa de una célula robótica de ensamblaje con integración de PLCs, sensores y lógica de control antes de su implementación real.

- Simulación de escenarios y planificación avanzada

Los gemelos digitales facilitan la simulación de condiciones externas como cambios en la demanda, fallos en la cadena de suministro o variabilidad en materias primas.

Ejemplo: Evaluación del impacto de retrasos logísticos en la producción just-in-time mediante simulación de flujo de materiales.

- Formación y transferencia de conocimiento

El gemelo digital puede utilizarse como entorno de entrenamiento técnico, permitiendo a los operarios interactuar con sistemas complejos en entornos virtuales antes de intervenir físicamente.

Ejemplo: Capacitación en la secuencia de parada segura de una caldera industrial usando un entorno de realidad aumentada sincronizado con el gemelo.

Beneficios tangibles para la industria

La implementación de gemelos digitales en entornos industriales no es una tendencia experimental, sino una estrategia con impactos medibles en la operación, el mantenimiento, la calidad y la gestión de activos. Estos beneficios no son teóricos: ya existen cientos de casos documentados que evidencian mejoras en productividad, eficiencia energética y fiabilidad operativa. A continuación, se detallan los principales beneficios con su trasfondo técnico:

Reducción de fallos no planificados y optimización del mantenimiento

El gemelo digital permite pasar de un enfoque reactivo (intervención después del fallo) o incluso preventivo (según calendario) a un modelo predictivo y prescriptivo. Al detectar patrones anómalos en variables como vibración, temperatura, presión o consumo eléctrico, el sistema puede anticiparse al fallo de un componente y sugerir la mejor ventana de intervención.

Impacto directo:

- Disminución de paradas no programadas hasta en un 30%-50%

- Reducción del coste de mantenimiento gracias a intervenciones más dirigidas

- Extensión de la vida útil de los equipos críticos

Mejora del OEE (Overall Equipment Effectiveness)

El gemelo digital contribuye a aumentar el OEE al atacar los tres componentes clave: disponibilidad, rendimiento y calidad. Por ejemplo, permite detectar microparos, simular configuraciones de línea para reducir tiempos de cambio de formato (SMED) y ajustar dinámicamente parámetros de producción según condiciones reales.

Impacto directo:

- Incremento en la disponibilidad de máquinas

- Mejora del rendimiento operativo por reducción de ciclos ineficientes

- Aumento de la calidad mediante detección de variaciones fuera de especificación

Reducción del consumo energético y optimización de recursos

Gracias al monitoreo continuo y la simulación de escenarios, el gemelo digital permite identificar consumos excesivos o ineficiencias energéticas en tiempo real. Puede proponer configuraciones que reduzcan la demanda energética sin comprometer la calidad ni la productividad.

Impacto directo:

- Disminución de la huella de carbono y costos de energía (gas, electricidad, vapor, aire comprimido)

- Ajustes de carga óptimos en equipos como hornos, calderas o compresores

- Apoyo a estrategias de sostenibilidad y cumplimiento normativo (ISO 50001)

Agilidad en el lanzamiento de nuevos productos o líneas

El gemelo digital reduce drásticamente el tiempo y coste de implementación de nuevas celdas o líneas de producción. A través de la simulación virtual, se validan diseños, se optimizan flujos de trabajo y se depuran lógicas de control antes de la instalación física.

Impacto directo:

- Reducción del time-to-market

- Eliminación de errores de diseño antes de que lleguen al mundo real

- Aceleración del comisionado y puesta en marcha

Mejora de la trazabilidad y la calidad

Integrando el gemelo digital con sistemas MES, ERP y bases de datos históricas, se puede hacer un seguimiento detallado de cada lote, orden o componente. Esto permite identificar con precisión las causas raíz de defectos o desviaciones, y proponer acciones correctivas en tiempo real.

Impacto directo:

- Mayor control sobre la calidad del producto

- Reducción de reprocesos y desperdicio

- Cumplimiento normativo en industrias reguladas (farmacéutica, alimentación, automoción)

Mayor seguridad operativa y formación avanzada

La simulación de escenarios críticos en el gemelo digital permite validar procedimientos ante situaciones anómalas sin poner en riesgo al personal ni a la planta. Además, se pueden diseñar programas de capacitación basados en situaciones reales modeladas digitalmente.

Impacto directo:

- Reducción del riesgo en operaciones de alto impacto

- Formación inmersiva y más eficaz para operadores y técnicos de mantenimiento

- Mejor respuesta ante emergencias simuladas

Apoyo a la toma de decisiones estratégicas

Al actuar como una fuente de datos consolidada y contextualizada, el gemelo digital facilita la toma de decisiones operativas y tácticas basada en información confiable y en tiempo real. Además, permite evaluar escenarios futuros, proyecciones de carga, simulaciones de crecimiento de capacidad, entre otros.

Impacto directo:

- Mejores decisiones en planificación de mantenimiento, producción y recursos

- Priorización de inversiones basadas en datos (por ejemplo, cuándo sustituir una máquina)

- Visibilidad integral y anticipación de cuellos de botella futuros

Comparación con otros enfoques

A diferencia de otros enfoques más generalistas, donde el gemelo digital se asocia principalmente a grandes infraestructuras energéticas y ciudades inteligentes, en el contexto industrial su implementación está mucho más ligada a la mejora operativa continua y a la integración de sistemas de automatización, control y gestión de producción.

En fábricas, el gemelo digital no es un «modelo estático», sino un sistema técnico que permite ejecutar estrategias avanzadas de mantenimiento, calidad y producción basadas en datos.

Requisitos para su integración

La implementación exitosa de un gemelo digital en una planta requiere:

- Infraestructura OT bien definida (PLC, SCADA, sensores)

- Conectividad robusta y segura entre el entorno físico y la nube o edge

- Modelos de simulación o aprendizaje automático bien calibrados

- Equipos multidisciplinares que integren perfiles IT, OT e ingenieros de procesos

- Cultura organizativa orientada a la toma de decisiones basada en datos

Un nuevo modelo para la industria

Los gemelos digitales están redefiniendo la gestión de activos industriales. Más allá de la simulación, representan un nuevo paradigma donde la virtualización, el análisis de datos y la inteligencia artificial convergen para ofrecer un control total sobre el ciclo de vida de los procesos productivos.

En un entorno competitivo donde el margen de error es mínimo, contar con un gemelo digital no es una ventaja adicional, sino una herramienta esencial para maximizar eficiencia, reducir riesgos y mejorar la resiliencia operativa.

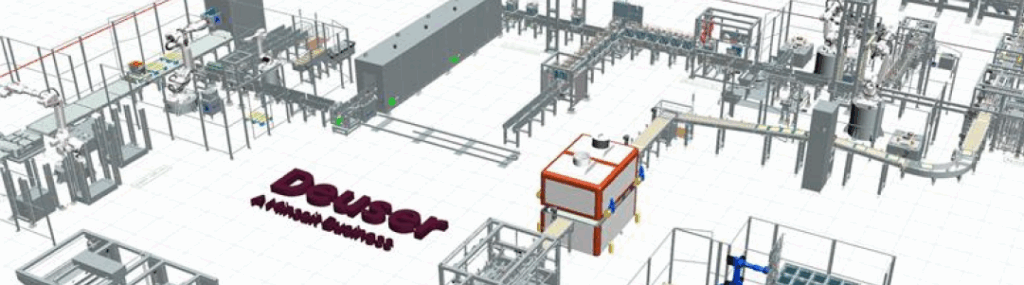

Acerca de Deuser

Deuser Tech Group forma parte del mercado de Industria y Consumo en Minsait, compañía del Grupo Indra, liderando la digitalización industrial mediante soluciones integrales y escalables. La compañía es conocida por crear un verdadero valor de negocio integrando las últimas tecnologías e incrementando la competitividad de las empresas. Destacamos por una comunicación en tiempo real y análisis de datos para mejorar los procesos a medida y llave en mano para nuestros clientes. Conformamos un equipo humano que transforma la industria inteligente en una más automatizada, conectada y sostenible. DEUSER | Ingeniería experta en digitalización industrial