«Gemelos digitales»

Los gemelos digitales revolucionan la gestión industrial al combinar datos reales, modelos predictivos y simulaciones avanzadas. Esto permite anticipar problemas, optimizar procesos y tomar decisiones estratégicas con mayor precisión y, al mismo tiempo, menor riesgo.

En este artículo te explicamos cuáles son los diferentes tipos de gemelos digitales, qué componentes los integran, cuáles son las múltiples funciones de esta herramienta y algunos casos de éxito de diferentes sectores en los que ya se está aplicando.

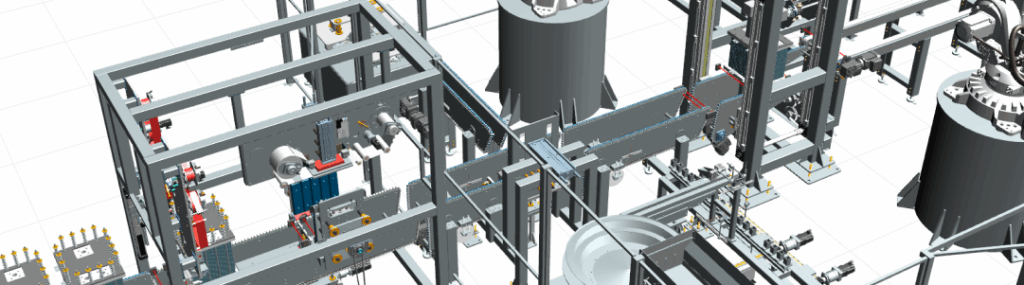

Desde la simulación hasta la integración total: tipos de Gemelos Digitales y sus funciones

En entornos industriales de alta complejidad, la toma de decisiones críticas requiere herramientas que integren datos reales, modelos predictivos y capacidad de simulación avanzada. Los gemelos digitales permiten abordar este desafío mediante:

- Modelado virtual de sistemas físicos, que replica con precisión el comportamiento operativo de líneas, procesos y activos industriales.

- Simulación de escenarios operativos complejos, permitiendo identificar cuellos de botella, validar decisiones de diseño o producción, y anticipar desviaciones sin interrumpir la operación real.

- Optimización basada en datos operativos históricos y en tiempo real, facilitando ajustes dinámicos que mejoran productividad, reducen costes y aseguran un retorno medible de la inversión.

Este enfoque sustituye la intuición por evidencia técnica, acelera la toma de decisiones estratégicas y reduce significativamente el riesgo de error en la implementación de cambios operativos.

La digitalización industrial se fundamenta en modelos específicos de gemelos digitales que responden a distintas necesidades operativas, permitiendo un análisis y simulación ajustados a cada nivel productivo.

- Gemelo de Máquina (MCD): Modelado cinemático y de control con detalle a nivel de componentes, sensores y actuadores. Aplicado en el diseño y validación de maquinaria para asegurar precisión funcional y reducción de tiempos de desarrollo.

- Gemelo de Proceso (Process Simulate): Simulación de tareas, operaciones e interacción humano-robot a nivel de estación o célula de trabajo. Optimiza flujos operativos, tiempos y seguridad, manteniendo la continuidad productiva.

- Gemelo de Planta (Plant Simulation): Modelado del flujo de materiales, logística y capacidad a nivel planta. Utilizado para planificación estratégica, análisis de sistemas de producción y detección de cuellos de botella.

La implementación segmentada de gemelos digitales facilita la integración tecnológica con un nivel de detalle acorde a cada etapa, asegurando un retorno de inversión medible y manteniendo la operativa industrial continua mediante soluciones llave en mano que no requieren recursos IT internos extensivos.

Casos de éxito en la aplicación de Gemelos Digitales

Diseño y Validación de Estaciones Automatizadas (con MCD)

- Antes de construir una estación automática con manipuladores, sensores y transportadores, era vital anticipar interferencias mecánicas, validar secuencias y estimar rendimientos. Aquí es donde los gemelos digitales destacan por su funcionalidad dentro de industrias como la del combustible:

¿Cómo se aplicó?

- Se modeló en 3D todo el conjunto mecánico de la estación.

- Se simularon los movimientos y ciclos operativos, con detección automática de colisiones.

- Se evaluó la cinemática general del sistema: análisis de fuerzas, tiempos de ejecución y cadencias de producción.

- Se realizaron revisiones iterativas junto con los equipos de ingeniería mecánica y automatización.

¿Qué se consiguió?

- Se redujeron errores de diseño e integración.

- Disminuyeron los costes por modificaciones físicas tardías.

- Se logró un alineamiento fluido entre diseño, simulación y operación.

Además, permitió evaluar nuevos diseños conceptuales sin necesidad de fabricar prototipos físicos, lo que agilizó la toma de decisiones y redujo riesgos técnicos y económicos en fases tempranas del desarrollo.

Virtual Commissioning con Process Simulate

Validar una célula automatizada antes de instalarla físicamente ahorra tiempo y errores. El virtual commissioning permite probar sensores, actuadores y lógica de control en un entorno simulado en industrias líderes de en defensa, automoción y alimentación.

¿Cómo se implementó?

- Integración con entornos de validación virtual como SIMIT y PLCSIM Advanced.

- Simulación de trayectorias de robots, señales de sensores y respuesta lógica.

- Prueba del programa de PLC bajo condiciones realistas, sin la célula física.

- Revisión de la lógica de control con los departamentos de automatización y mantenimiento.

¿Qué beneficios tuvo?

- Reducción significativa del tiempo de puesta en marcha.

- Detección temprana de errores de programación.

- Mayor fiabilidad del sistema desde el día uno.

Simulación y Validación de Robots

La coordinación de robots industriales requiere planificación milimétrica. Con gemelos digitales, se pueden validar trayectorias, tiempos de ciclo y posibles interferencias antes de llegar al taller.

Enfoque aplicado:

- Modelado de trayectorias y operaciones en estaciones automatizadas.

- Análisis de tiempos de ciclo y detección de puntos singulares o zonas críticas.

- Simulación de múltiples robots trabajando en conjunto.

- Revisión del layout y lógica operativa con ingeniería y automatización.

Resultados clave:

- Tiempos de ciclo optimizados.

- Reducción de riesgos físicos por colisiones.

- Mayor accesibilidad y robustez en el diseño final.

Evaluación Ergonómica de Tareas Manuales

La ergonomía también se beneficia de los gemelos digitales. Al simular la interacción del operario con su entorno, se pueden prevenir lesiones y mejorar el confort.

¿Qué se hizo?

- Modelado de operaciones manuales.

- Evaluación de posturas con métodos como RULA, NIOSH o EAWS.

- Identificación de tareas con riesgo ergonómico alto.

- Rediseño de estaciones para optimizar la postura y reducir esfuerzos.

- Validación comparativa mediante simulación.

¿Qué se logró?

- Reducción del riesgo ergonómico.

- Mayor seguridad y confort del operario.

- Aumento de productividad en tareas repetitivas.

Optimización de Planta con Plant Simulation

Los gemelos digitales no solo actúan a nivel de estaciones individuales. También permiten simular el sistema completo de producción para optimizar la disposición de recursos, turnos y flujos logísticos. En este caso, hemos trabajado nuestra solución con empresas de referencia en los sectores de defensa y manufactura.

Casos de uso:

a) Diseño de Layout y Dimensionamiento de Recursos

- Modelado de flujos logísticos, rutas, recursos y turnos.

- Simulación de distintos layouts para evaluar impacto en desplazamientos.

- Evaluación de eficiencia espacial y tasas de ocupación.

- Análisis de throughput, WIP y utilización de estaciones para detectar cuellos de botella.

Beneficios:

- Reducción de tiempos muertos y recorridos innecesarios.

- Precisión en el dimensionamiento de máquinas y buffers.

- Respuesta más ágil ante cambios de layout o demanda.

b) Planificación de Turnos y Escalabilidad

- Simulación de esquemas de turnos y planificación horaria.

- Evaluación del impacto de cambios en demanda sobre la producción.

- Análisis de la eficiencia en líneas multiproducto.

Resultados:

- Validación anticipada de cambios en la planificación.

- Mejor capacidad de respuesta ante picos de demanda.

- Reducción de pérdidas por setups o transiciones.

c) Evaluación de Cambios «What If»

- Modelado del sistema actual y simulación de nuevos escenarios.

- Introducción virtual de nuevos productos.

- Análisis de contingencias como paradas de máquina o fallos en el suministro.

Logros:

- Toma de decisiones basadas en simulación.

- Disminución del riesgo operativo.

- Mayor resiliencia ante incertidumbre o variabilidad.

Conclusión

Los gemelos digitales han dejado de ser una promesa tecnológica para convertirse en un recurso estratégico que está transformando la manera en que las industrias diseñan, operan y evolucionan. Lejos de ser únicamente una herramienta de simulación, constituyen un puente entre el mundo físico y el digital que permite a las organizaciones tomar decisiones basadas en evidencia, anticiparse a los problemas y alcanzar niveles de eficiencia que antes resultaban inalcanzables.

Los casos de uso revisados demuestran que el impacto de esta tecnología trasciende distintos niveles de la operación industrial: desde el modelado detallado de una máquina hasta la optimización integral de plantas completas. Su valor radica no solo en la capacidad de predecir y corregir errores antes de que ocurran, sino también en habilitar nuevas formas de colaboración entre ingeniería, automatización, mantenimiento y gestión estratégica. En otras palabras, los gemelos digitales no solo mejoran la operación diaria, sino que reconfiguran la forma en que las organizaciones planifican su futuro.

Asimismo, la diversidad de aplicaciones —desde la validación de robots y estaciones automatizadas, hasta la evaluación ergonómica o la planificación de recursos logísticos— evidencia que su alcance puede extenderse a cualquier ámbito donde la productividad, la seguridad y la sostenibilidad sean factores críticos. La ventaja de poder implementar soluciones segmentadas y escalables garantiza un retorno medible de la inversión y una integración armónica con los sistemas existentes.

Esta tecnología no es únicamente una herramienta de eficiencia: es un catalizador de transformación que redefine el presente y abre nuevas posibilidades para el futuro de la industria.

Acerca de Deuser

Deuser Tech Group forma parte del mercado de Industria y Consumo en Minsait, compañía del Grupo Indra, liderando la digitalización industrial mediante soluciones integrales y escalables. La compañía es conocida por crear un verdadero valor de negocio integrando las últimas tecnologías e incrementando la competitividad de las empresas. Destacamos por una comunicación en tiempo real y análisis de datos para mejorar los procesos a medida y llave en mano para nuestros clientes. Conformamos un equipo humano que transforma la industria inteligente en una más automatizada, conectada y sostenible. DEUSER | Ingeniería experta en digitalización industrial.